La taille d'un miroir de télescope...!

Cette page a pour objectif de décrire, un peu sommairement, comment on peut tailler son propre miroir de télescope !

C'est une aventure que j'ai moi-même entrepris cette année ! Cela peut-être intéressant de voir à quelle vitesse j'avance, quelles sont les difficultés particulières rencontrées, et mes impressions ! Je ne détaille en effet pas tous ces aspects plus personnels sur cette page !

Pour cela, voir les articles du thème "Miroir de télescope" sur mon blog ! c'est

Mais pourquoi tailler son propre miroir ? On peut en trouver facilement dans le commerce !

Il y a deux cas de figure :

1- Vous voulez fabriquer vous-même un télescope, du début à la fin ! Cela permet de bien comprendre les différentes étapes de construction d'un télescope, et d'en connaître les moindres recoins ! Cette entreprise est un peu ambitieuse, mais si on est bien motivé, c'est loin d'être une mission impossible !

2- Vous possédez déjà une monture de télescope, mais vous voulez fabriquer vous-même votre miroir, pour le plaisir ou pour être sûr de sa qualité !

Parce que tailler son miroir soi-même permet d'obtenir une meilleure qualité ?

Pas forcément, cela dépend du travail effectué ! Mais cela permet de bien connaître son miroir, et de choisir jusqu'où on pousse sa qualité (pouvoir de résolution...)

Fabriquer soi-même son télescope, ça coûte moins cher que d'en acheter un ?

Je vais peut-être en décevoir certains, mais... non. Le prix des matériaux que vous allez utiliser va sans doute égaler à peu près le prix d'un télescope. Si il y a une différence, elle ne sera pas significative. En plus, cela prend pas mal de temps ! Mais au final, vous aurez la fierté d'avoir votre propre télescope ! Vous allez également en tirer une meilleure connaissance de votre instrument, de ses capacités...

Comment on fait alors ?

C'est l'objet de cette page ! Précisément, je vais expliquer comment on fabrique un miroir de télescope.

Je suis moi-même en train de tailler mon premier miroir, (à suivre au gré des articles de ce blog).

Mon but est donc d'expliquer les bases de la taille de miroir (car je ne suis moi-même qu'une débutante) et vous donner peut-être l'envie d'essayer aussi !

Ne commencez pas seul !

Vous pouvez donc rejoindre un club ! J'en connais deux, en région parisienne :

L'atelier d'optique de la SAF (Société Astronomique de France) à la Sorbonne : on se retrouve le samedi après-midi et/ou le mardi soir.

Le club Magnitude78 : le club d'astronomie de Saint-Quentin-en-Yvelines

Photo 1 : L'atelier d'optique de la SAF se trouve dans l'observatoire de la Sorbonne

Le matériel nécessaire, la technique utilisée

Par quoi on commence ?

C'est très simple, il faut trouver le bloc de pyrex qui va devenir votre miroir.

En effet, un miroir, c'est grosso-modo un bloc de pyrex rond, un peu creusé, d'une forme sphérique ou parabolique, recouvert d'une couche d'aluminium ou d'argent (pour qu'il réfléchisse la lumière !)

L'aluminure (opération qui consiste à "poser" la couche d'aluminium) est la dernière étape de l'élaboration du miroir.

On commence donc avec un bloc de pyrex, plus ou moins plat. Et il va falloir le creuser !

Quoi ? On va creuser du pyrex ? Mais comment on fait ça ?

En fait, ce n'est pas compliqué !

Pour cela, on utilise ce qu'on appelle un outil.

L'outil est un bloc de pyrex identique au miroir ! Enfin, il peut aussi être en verre ordinaire, ou autre (plâtre...) mais il doit être de même diamètre que le miroir !

Photo 2 : mon miroir (à droite) : 200 mm de diamètre,

et son outil (à gauche) : bloc de verre ordinaire (les rainures au dos n'ont aucune importance)

![]()

Pour creuser le miroir, on utilise de l'abrasif : c'est une sorte de poudre dont les grains sont composé d'une matière plus dure que le pyrex ! Par exemple, on utilise du carborundum (marque déposée) : carbure de silicium. Il en existe de différente grosseur (de grains): de 60 (très gros) à 1200...

Photo 3 : carborundum

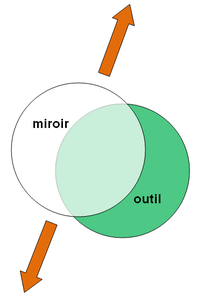

En gros, on va frotter l'outil contre le miroir ou le miroir contre l'outil (on dit qu'on réalise des courses), en mettant entre les deux surfaces de l'abrasif mélangé avec un peu d'eau. Comme l'abrasif est plus dur que le pyrex, ces mouvements de frottements vont provoquer des écailles dans le miroir, et finalement enlever un peu de matière : on creuse le miroir !

Pendant cette opération, le miroir se creuse (adopte une forme sphérique) pendant que l'outil prend une forme complémentaire du miroir !

Mais on va vraiment obtenir une forme sphérique avec cette méthode ?

Et oui ! Et c'est là toute la beauté de la manoeuvre !

Lorsque l'on frotte le miroir contre l'outil, régulièrement, on tourne le miroir sur lui-même, et on tourne autour de l'outil, afin que tous les côtés du miroir soient traité d'une manière équivalente.

Ainsi, on obtient une forme symétrique. Cela est du à la répartition des forces lorsqu'on appuie sur le miroir pendant qu'on le frotte contre l'outil !

Selon la longueur des courses effectuées, on peut donner un forme sphérique au miroir !

Et ce ne serait pas mieux de faire ça avec une machine ?

Aussi surprenant que cela puisse paraître, non !

En fait, quand on réalise une course, notre mouvement n'est pas parfait : on est susceptible de commettre une erreur ! Mais on ne la fait pas "exprès", et donc on ne répète pas cette erreur à chaque fois. A la rigueur, on fait une erreur différente à la course suivante.

Mais comme on fait beaucoup de courses et qu'on se débrouille pour agir sur tout le miroir, toutes nos erreurs, qui sont toutes aléatoires (différentes), se compensent !

Au contraire, une machine, si elle fait une erreur, fait toujours la même erreur (une erreur systématique) : on ne peut pas la compenser ! Comme il est difficile de construire des machines qui ne font vraiment aucune erreur, creuser un miroir mécaniquement semble voué à l'échec.

Tailler un miroir à la main est donc gage de réussite !

Néanmoins des machines existes et sont mises au point même par des amateurs, pour avancer le creusage, et pour optimiser le polissage.

Avant de commencer

Choisir son miroir

Pour choisir son miroir, il faut choisir le diamètre, et la matière. A l'atelier de la SAF, on travaille avec des blocs circulaires de pyrex, mais on peut faire des miroirs dans d'autres matières.

Pour le diamètre, cela demander de réfléchir un peu au projet que l'on veut mener. Il ne faut pas prendre trop petit (sinon cela ne vaut pas le coup !), donc minimum 150 mm (dans le commerce, les petits télescopes ont un diamètre de 115 mm).

Il ne faut pas voir en grand trop vite non plus ! Plus un miroir a un grand diamètre, et plus de matière il y aura à creuser ! Donc pour commencer je ne conseille pas d'aller au delà de 300 mm ! Enfin, c'est juste un conseil personnel.

J'ai choisi un 200 mm de diamètre, ce qui me permet d'avoir un télescope d'une taille respectable ! Et commencer avec un diamètre

pas trop grand me permet de pouvoir le manipuler facilement...

Mais choisir le diamètre ne suffit pas ! Il faut choisir les caractéristiques du télescope que vous compter construire! (où adapter votre miroir à une monture que vous possédez...).

Il existe différents types de télescopes.

Pour un petit point (juste le nécessaire à savoir) allez ici.

Il faut choisir une ouverture.

J'expliquerai plus tard en détail ce que c'est, mais en gros on a : diamètre x ouverture = focale

Je reviendrais également sur la focale, mais en gros pour un télescope Newton, c'est la longueur du tube.

L'ouverture est généralement prise à 6, ou à 4.

J'ai choisi une ouverture à 6. Ma focale est donc de 1200 mm !

Calculer la focale permet de déterminer la flèche du miroir que l'on cherche à obtenir.

La flèche, c'est la profondeur du miroir par rapport à un miroir plan.

Mais comment on calcule la flèche ?

Pour cela, on utilise un sphéromètre.

Photo 5 : sphéromètre (sur le miroir, à droite)

Le sphéromètre, c'est cet appareil de mesure à trois pattes que l'on voit sur la photo.

On le centre sur le miroir, et on descend la vis (au milieu) jusqu'à toucher la surface.

On lit la valeur sur la graduation (c'est un vernier). On note A cette valeur.

On refait de même sur l'outil. La valeur mesurée est notée B

C'est la différence entre les deux mesures qui est importante ! Comme cela, on n'a pas besoin de savoir quelle valeur sur le sphéromètre correspond au "plat".

Photo 6 : gros plan sur le vernier du sphéromètre

On a alors la flèche = (B-A)/2 (car les deux surfaces sont complémentaires : on a donc le miroir est aussi creux que l'outil est "bombé").

La relation qui permet de savoir quelle flèche on veut obtenir est très simple : focale = C / (B-A)

où C est une constante du sphéromètre : c'est le "rayon" du sphéromètre (distance entre le centre et un des pieds).

Par exemple, pour le sphéromètre de la photo, C=4151.5 mm²

Je veux une focale de 1200 mm, donc une flèche de 4151.5 / (2*1200) = 1.73 mm !

On peut bien entendu faire le lien avec le rayon de courbure du miroir. La flèche (profondeur au centre du miroir) est égale à r²/(2R) avec R, le rayon de courbure = 2f, et r le rayon du miroir.

Choisir la face qui deviendra le miroir

Enfin, vous tenez entre vos main votre disque de pyrex. Dans quelques mois (soyons réalistes =)) il sera devenu un beau miroir. La première chose à faire, c'est de choisir laquelle des deux faces de votre disque deviendra la surface aluminée, ie la surface du miroir !

En toute logique, il faut choisir la surface qui a le moins de défauts, et si par exemple il y a des bulles à l'intérieur du verre, mais près d'une surface, en creusant vous risquer de tomber sur une bulle : cela fera un gros trou dans votre surface, ce sera très très long et ennuyant de rattraper cela.

Donc, si bulles il y a près d'une surface, choisissez l'autre !

Astuce : un fois que cela est fait, faites sur la tranche du disque plusieurs petites marques (flèches) au marqueur afin de repérer cette face : il serait bête de confondre la surface du miroir et le dos !

Faire les chanfreins

Avant de commencer, et à chaque séance, il faut s'assurer que les chanfreins de l'outil et du miroir sont bien faits.

Oulà ! Mais c'est quoi un chanfrein ?

Il s'agit en fait de "rogner" le bord du miroir...

Schéma 1 : chanfrein du miroir (ou de l'outil)

Mais à quoi ça sert ?

Le chanfrein permet d'éviter la formation d'écailles en cas de choc (même pour les petits chocs). En effet il serait dommage d'avoir une écaille sur la surface du miroir en particulier !

Le chanfrein doit être fait régulièrement car il s'use pendant les manipulations (surtout celui de l'outil à l'ébauchage).

Mais comment on fait le chanfrein ?

Ce n'est pas comliqué, mais il faut tout de même être attentif à ce que l'on fait.

On peut le réaliser avec une pierre ponce, ou une "lame diamant".

Photo 7 : la lame diamant

Vous placez la face du miroir (ou de l'outil) vers le haut...

L'opération consiste à frotter la pierre ou la lame contre le bord du miroir, de haut en bas, avec un angle d'environ 45°.

Il est très important d'aller de haut en bas : si on fait le même geste de bas en haut, on peut abîmer la surface du miroir (écailles), surtout si vous utilisez une pierre ponce.

Pendant cette opération, vous faites tourner le miroir pour ainsi faire tout le tour (il faut faire plusieurs tours avant d'avoir un chanfrein correct !)

On peut faire couler de l'eau pour faciliter l'opération.

Photo 8 : opération visant à faire le chanfrein de l'outil

Dresser le dos

Enfin, avant de commencer à travailler la face destinée à devenir la surface du miroir, on va s'occuper de l'autre face, le dos.

En effet, souvent, le bloc de pyrex fourni est déjà poli. Et une surface polie glisse ! Pour éviter que le miroir nous échappe des mains pendant les manipulations, nous devons dépolir ce dos.

Pour cela on utilise un grain pas trop gros : 120 ou plutot 180.

Il est important que le dos reste plat, pour des raisons de mise au point du télescope à la fin. Comme je vais l'expliquer plus tard, faire des courses avec le miroir sur le dessus a tendance à creuser le miroir, tandis que des courses miroir dessous tend à réduire le creux. Pour garder un dos plat, on alterne donc les deux positions.

Le travail est terminé lorsque le dos est uniformément dépoli.

Un peu de vocabulaire

Ce paragraphe est l'occasion de faire un petit point sur le vocabulaire.

Nous avons déjà introduit : la focale et l'ouverture d'un télescope, le chanfrein, l'outil, l'abrasif. Leur définition se trouve là où ces mots sont écrits en rouge.

Je voudrais détailler ce qu'est la séchée.

En gros, pour travailler, on met de l'abrasif et de l'eau entre le miroir et l'outil, puis on frotte une surface sur l'autre. L'abrasif s'use, et au bout d'un moment, les mouvements sont plus difficiles, comme si les deux surfaces commençaient à se coller l'une contre l'autre. L'abrasif usé et l'eau qui reste forme une sorte de pâte grise... Il faut rincer les surfaces avec une éponge humide, et remettre de l'abrasif et de l'eau, et recommencer.

On appelle séchée l'ensemble du travail réalisé sans changer d'abrasif. En clair, on commence une nouvelle séchée lorsqu'on change les grains d'abrasifs. Cela s'appelle séchée car la poudre d'abrsif usé qui reste est un peu moins humide qu'au départ.

Voici le déroulement d'une séchée :

Photo 10 : Ensuite on ajoute quelques gouttes d'eau et on répartit un peu mieux l'abrasif avec le doigt, cela donne :

Photo 11 : Et puis on place le miroir, face contre l'outil, et on frotte !!!!

On fait quelques aller-retours dans un sens, puis on tourne le miroir sur lui-même, et on tourne soi-même autour du poste de travail, et on recommence les

allers-retours.

De cette façon on travaille toute la surface du miroir et toute celle de l'outil ! (et on a une symétrie)

Photo 12 : Et voilà ce qu'on observe lorsque, après avoir frotté, l'abrasif est tout "usé" : la séchée

Les différentes étapes

Ébauchage (ou creusage)

But : atteindre la profondeur voulue ! Cette étape consiste à enlever de la matière principalement !

Nous allons donner une forme concave au miroir, et lui donner le rayon de courbure voulu.

L'ébauchage nécessite les abrasifs de grosseur 46 à 80. En pratique on utilise seulement le 80, voir le 60. Le 60, qui est plus gros que le 80, permet d'aller plus vite (il enlève plus de matière), mais les écailles formées sont plus grosses et donc plus difficiles à corriger par la suite.

Pour cela on fait parcourir au miroir des cordes de l'outil : voir schéma 2 ci-contre.

Après avoir fait quelques aller-retours, on tourne un peu le miroir sur lui-même, on tourne nous même autour du poste de travail, et on recommence ; de cette façon on ne privilégie aucun axe, ce qui permet d'avoir une symétrie sphérique à la fin !

Schéma 2 : course selon une corde de l'outil

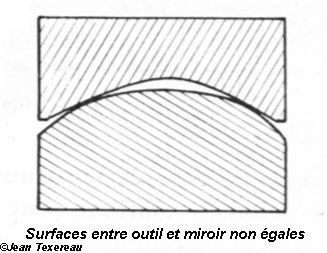

Cette technique permet d'enlever beaucoup de matière, mais elle ne rend pas les surfaces de l'outil et du miroir complètement complémentaires : on aurait plutôt quelque chose de ce type :

Schéma 3 : surfaces entre outil et miroir non complémentaires (Schéma de Jean Texereau)

Le fait que ces surfaces ne soient pas complètement complémentaires n'est pas grave à ce stade, les manipulations suivantes vont régler ce problème.

Schéma 4 : course selon un diamètre (courses droites)

On peut donc utiliser l'une ou l'autre de ces deux techniques, ou bien les alterner, ou commencer avec la première et terminer avec la deuxième... Il n'y a pas vraiment de règle.

Pendant tout l'ébauchage, on vérifie régulièrement la flèche, et le chanfrein des disques. En effet à cette étape le chanfrein de l'outil s'use particulièrement vite, et le refaire régulièrement évite les éclats. Le chanfrein du miroir est également à surveiller de près !

NB: L'objectif de cette étape est d'enlever de la matière ! On ira plus vite en appuyant fortement le miroir sur l'outil pendant les manipulations : cela permet d'optimiser l'efficacité de l'abrasif !

A la fin de l'ébauchage, on doit être très proche de la flèche voulue.

Le réunissage

But : corriger les irrégularités laissées par l'ébauchage.

Nous voulons, je le rappelle, obtenir un miroir sphérique. Mais, souvent, après le creusage, le miroir n'est pas vraiment sphérique ; il est plutôt concave, et les surfaces miroir/outil ne sont pas parfaitement complémentaires.

Le réunissage est l'étape qui permet de corriger ces irrégularités.

Pour ce faire, nous utilisons l'abrasif n°120, et nous effectuons des courses droites, mais d'amplitude un peu plus faibles qu'à l'ébauchage (1/3 de diamètre). En effet, de longues courses facilitent le creusage. Ici, on est très proche de notre flèche, creuser n'est plus notre priorité !

NB : Si la flèche est atteinte, il faut alterner séchées avec miroir sur l'outil avec séchées outil sur le miroir, pour compenser et

rester à la bonne flèche !

Le réunissage est terminé lorsque les deux surfaces s'épousent parfaitement.

Cela se voit lorsqu'on fait une séchée : si les surfaces sont vraiement complémentaires, le mélange abrasif-eau se repartit de manière uniforme entre les deux surfaces.

Ensuite, avant de passer à un grain plus fin, on vérifié à la loupe binoculaire qu'il n'existe pas de trop gros défaut de surface (piqûre, rayure...)

Le doucissage

But : en utilisant des abrasifs de plus en plus fins, on veut rendre la surface de plus en plus lisse, avant de passer au polissage.

J'ai réalisé mon doucissage avec les abrasifs 220, 400 et 600.

On effectue des courses droites de faible amplitude, maximum 1/3 de diamètre.

On peut également utiliser des courses en forme de 8 ou de ∞ (un peu plus compliquées). Ces courses permettent de se rendre compte tout de suite si les surfaces sont réellement complémentaires. Elles permettent de bien répartir l'abrasif.

Il ne faut pas oublier d'alterner séchées avec miroir sur l'outil avec séchées outil sur le miroir, pour compenser et rester à la bonne focale ! Sauf si on veut la corriger. Travailler miroir dessus permet de creuser le miroir, tandis que travailler miroir dessous a l'effet inverse.

Il faut tout d'abord s'assurer que l'on est prêt à changer de grain en inspectant la surface à la loupe binoculaire. La surface doit être homogène, les piqûres ou rayures doivent être éliminées avant de passer à un grain plus fin.

Photo 13 : Miroir sous la loupe binoculaire

Entre les deux grains, il faut tout laver très

soigneusement : miroir, outil, table de travail, bassine d'eau, éponge. En effet, s'il reste ne serait-ce qu'un gros grain, il peut provoquer une rayure, ou d'autres défauts sur

la surface. Parfois de tels défauts sont trop gros, et cela nécessite de reprendre un grain plus gros pour l'effacer ! C'est une perte de temps... Alors lavez bien !!!

N'oubliez pas de vérifier les chanfreins régulièrement !

Le polissage

article en cours d'écriture...